三大瓶颈,百亿规模,3D 打印的拐点之年

编者按:本文来自于微信公众号 “锌财经”(ID:xincaijing), 动点科技经授权发布。

文/王辉辉

编辑/罗传达

应用提升,企业产量增长明显,2018年下半年以来,中国3D打印行业的发展驶入快车道。

戴玉宏来是深圳光韵达光电科技公司(以下简称光韵达)的3D打印事业部负责人。据他介绍,这一年,在人员、设备等基础设施均没有增加的情况下,光韵达3D打印业务的营收较上一年翻了一番。

“一个非常重要的原因是,2018年下半年以来,我们陆续承接了一些批量化定制业务,开始了批量化生产。”他告诉锌财经,3D打印行业批量化定制的拐点已经到来。

持相同观点的,还有国千科技集团有限公司(以下简称国千科技)的董事长宗贵升。

他认为上世纪90年代初,聊起3D打印大家都在讲技术,最近几年开始讲产品,而现在则是在讨论实际应用,讲技术能够解决哪些实际问题。

千万元级订单出现

光韵达是苹果公司在华南地区唯一的3D打印零部件供应商。

“美国对一些对精准度要求高的手机零部件,不再允许其使用传统磨具了,必须使用3D打印。” 戴玉宏说,因此苹果手机部分模具已经用3D打印技术生产。

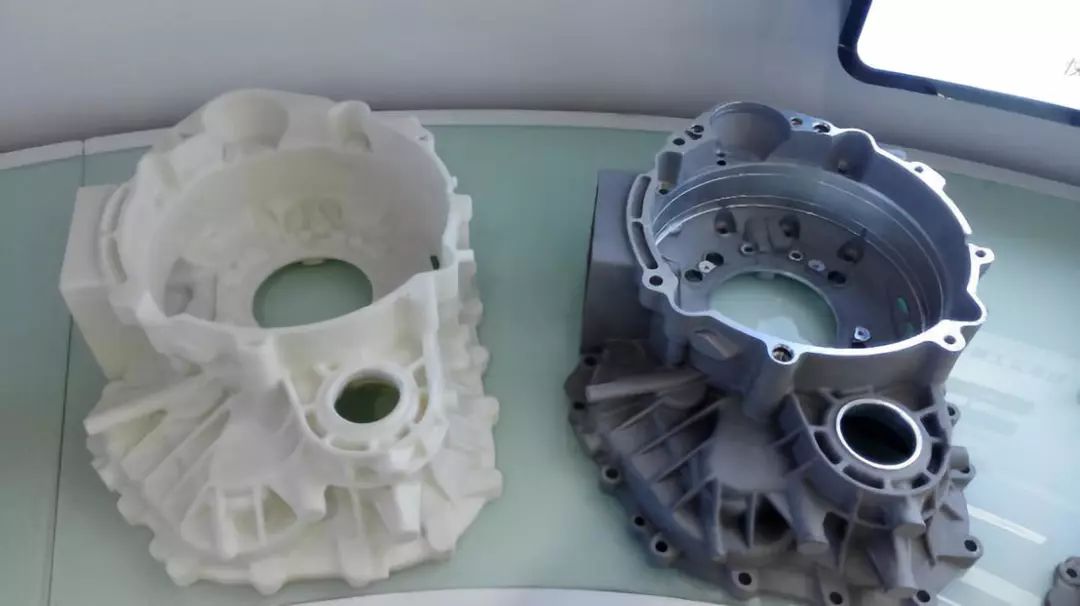

在每次新产品推出前,苹果公司都会先生产3000~5000部样机作为客户体验。“传统方式开模具周期长、成本高。现在,企业一般都会选择3D打印。”戴玉宏说。

之后便是调整产品细节、制造大规模生产所需要的模具。这一阶段,光韵达会根据苹果公司提供的用户反馈,设计、调整注塑方案,打印模具。

模具要经过很多轮的数据、尺寸的调整,传统方式时间和经济成本都很高。“3D打印技术不仅能够保证模具的精密度,还能将注塑周期大大缩短,从而降低使用成本。”戴玉宏解释道。

当苹果公司都开始拥抱3D打印技术,其他工业制造领域更没有理由拒绝。这一点,身处一线的戴玉宏感受愈发明显。

目前光韵达的3D打印产品主要集中在汽车和电子两个行业,“2018年几个千万元级的大订单都是来自于这两个领域。” 戴玉宏说。

据他介绍,在新能源汽车、改装车和限量版高端车市场,有汽车厂商甚至直接打印零部件。“以前我们承接的小批量订制多是十几或几十件,有时甚至只有几件产品,但现在上百件的订单开始增多,有些甚至能达到上千、上万件。”

有了这些大订单的支撑,2018年光韵达3D打印业务的营收达8000万元,其中3D打印产品和服务的营收占比为35%,“产品和服务的业务量与2017年相比,翻了一番。”戴玉宏说。

与光韵达不同的是,国千科技为B端和C端用户搭建了国千云制造平台。据宗贵升介绍,这一平台的一端是国千云制造的设计部门,另一端则是分布在全国十多个城市的3D打印智造中心。用户可以通过云制造平台在线提交数据文件或图纸,然后由国千云制造的设计师们根据用户需求完成设计,并交由距离用户最近的3D打印智造中心完成打印制造,并最终将成品交付到用户手中。

宗贵升告诉锌财经,2018年下半年以来,云制造平台的订单量增长明显。“3D打印从原来的样品打印时代,走到了实际应用的批量化定制时代。目前我们四十台多SLS设备(3D打印机的一种)每天都属于满负荷运转的状态,有时订单太多忙不过来,还要委托外面的机构打印。这在一年前,几乎是不可想象的。”宗贵升说。

宗贵升强调,在B端的一些制造企业中,3D打印甚至已经成为生产线的一部分,用于零部件的直接打印,“在国外,每台汽车有十几公斤的零部件是通过3D打印制造生产的。”

前瞻行业研究院的数据显示:2017年,中国3D打印的产业规模为达100亿元,2018年,这一数字则有望超过122亿元,增长率超过22%。“其中一个重要原因就是应用的增多。”罗军分析道。

抓好“应用”这个牛鼻子

量产应用增加的背后,是中国3D打印行业在最近几年经历了高速发展。

中国3D打印技术产业联盟提供给锌财经的数据表明,2018年,中国3D打印领域相关企业有近600家,其中近一半企业是2016年以后才进入3D打印市场的。

“这些企业的规模大多集中在1000~2000万元,较几年前的500~600万元,增长明显。” 中国3D打印技术产业联盟创始人罗军说。

企业增加的同时,行业应用也在快速发展。“每年都会有新的产品种类出现。应用主要集中在制造、医疗、教育、航空航天、军事等领域。”罗军介绍。

其中,工业制造领域成为“3D打印+”生态圈的重要组成部分,其它领域还在起步阶段。如当光韵达已经开始从汽车、电子等行业承接千万元级的项目时,一些主要从事消费品和艺术品打印的企业还在艰难求生,每天的订单量维持在数十件的水平,3D生物打印鲜有产品上市销售。

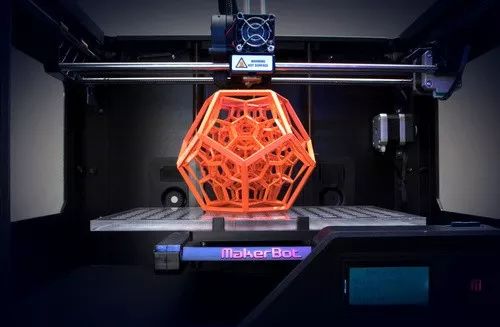

“3D打印能够将传统的多个零部件直接拼接打印成一个复杂件,目前在汽车、飞机等产品零部件的制造中应用较多。”宗贵升认为3D打印能缩短新产品研发时间,同时还可以通过机械集成,提高生产效率、提升产品性能。

设备销售仍是许多3D打印企业的主要收入来源。如光韵达8000万元的年营收中,设备销售收入占比接近65%,北京三帝的设备销售收入占全年总收入的比例也达到60%。

对此,罗军认为,3D打印行业要发展,必须抓好“应用”这个牛鼻子。“应用”市场做好了,社会的认识度才会提高,企业或研究机构也才能投入更多资金吸引或培养人才,加快技术研发,整个行业才能实现良性发展。

生物打印批量生产尚远

生物医学被认为是3D打印最具价值的应用领域之一。但在这一领域,目前仍未培育出成熟的市场,进入量产更是遥遥无期。

在国千科技的打印机购买者中,研究机构、大学和医院占比很大,“这些都是以研究为目的,而不是真正地应用于工业生产。尤其是在医院,行业中称其为伪应用。”宗贵升说。

在生物医疗领域,3D打印技术想要批量化生产,仍面临许多困难。

首先是准入和许可问题。2014年下半年,当时的国家食品药品监督管理总局发文规定,医疗用3D打印产品必须通过验证和注册。也就是说,即便是材料、形状、功能等都与传统方式生产出来的产品无异,只要更换了3D打印的生产方式,就必须重新向CFDA申请注册批准。

这就导致产品的生产成本增加,生产周期拉长。据宗贵升介绍,一款产品想要获得CFDA的审批,至少需要3~5年,成本则从几十万元到几百万元不等。因此,中国首个3D打印人体植入物——人工髋关节产品,先后历时6年,才获得CFDA的注册批准。

因此,国千科技将其在医疗领域的应用首先选在了康复器械上,“这类器械多属于Ⅰ类、Ⅱ类医疗器械,通过审批相对容易一些。”宗贵升说。

即便如此,目前国千科技在3D生物打印方面仍处于战略布局阶段,还没有产品上市。

光韵达同样如此,据戴玉宏透露,2018年光韵达3D生物打印方面的营收十分有限。即使早在3年前,它就通过3D打印手术模型规划,帮助香港大学深圳医院完成了中国首例3D打印辅助的成骨不全矫形手术。

“据我观察,那些拿到批件的产品,市场销售情况也并不好。”宗贵升说。因为目前医生对于3D打印技术的了解度和接受度都不高,并不愿意在临床上尝试使用3D打印的生物医疗产品。

戴玉宏则强调,由于目前针对3D打印的生物医疗产品,国家还没有出台相应的收费政策和标准,也都未进入医保。因此,3D生物打印产品想要真正地进入医院,大面积使用,仍有很长的路要走。

三大瓶颈:技术、材料、设计

除了医疗应用不足之外,3D打印技术在其他方面也仍存在许多不足。

从技术上来说,许多核心技术和重要材料仍掌握在国外制造商的手中,罗军甚至直言,关于3D打印的重要原创技术,没有一项在中国人手中,且近几年中国在3D打印关键性技术上几乎没有突破。

从打印机的畅销类型便可见一斑。前瞻产业研究院的统计结果表明,目前国内市场上在售的3D打印机中,主流品牌包括联泰、EOS、华曙、铂力特、3D Systems、GE、Stratasys、惠普等,国外品牌占大多数。

技术和材料都掌握在别人手中,中国企业便失去了定价权,因此一些3D打印材料价格虚高,直接导致成本增加,在一定程度上也影响了应用市场的发展。

但罗军认为,更重要的,还是人们的观念问题,是社会对于3D打印技术的接受度问题。

中国的3D打印行业,即便是已有近30年的发展历史,应用领域不断增多,但很多企业仍处于观望状态,“要实现整个行业的规模化应用,我认为还需要3~5年的发展。”罗军告诉锌财经。

同时,资本市场越来越冷静,对增才制造(3D打印)企业的估值日趋理性。前瞻产业研究院的数据显示:2016年,中国3D打印行业发生融资事件14起,2017年增至24起,2018年为26起,且金额普遍偏小,多集中在3D打印设备制造领域。

据罗军透露,3D打印行业中,“小而散”的现象依然突出,几百家企业中,上规模的企业很少。而且近600家企业中,80%的企业是在卖设备,同质化现象严重。“因为卖设备是挣快钱。”罗军坦言。

宗贵升则认为,目前3D打印发展的瓶颈还在于设计。3D打印的优势在于小批量、个性化和复杂性,解决好复杂性的问题就要有区别于传统的工业设计。

如有些复杂零件是由原来的5~6个甚至更多个零件拼接而成,3D打印要实现机械集成和一体化打印,必须重新设计,“目前,这方面的人才缺口还比较大。”宗贵升说。