在通往全电动、零排放未来的道路上,奔驰比以往任何时候都更加一致地追求立体方法,而不是采用单一方式。凭借 Ambition 2039,该公司的目标是到 2039 年在整个价值链和生命周期中拥有一个二氧化碳中和的新型乘用车和货车车队,比欧盟立法要求的时间提前 11 年。特别注意对资源的谨慎使用。该公司正在加紧努力实现材料循环利用,显著增加回收材料的比例,并研究与自然和谐相处的新材料。

可持续发展是梅赛德斯-奔驰所有研发活动的基础。我们的目标是通过事半功倍的方式成为环境工程的技术领导者。为此,我们正在加快创新速度,并将新的可持续技术引入新车系列中尽快生产——例如从 VISION EQXX开始。仅仅几个月后,我们就将技术计划中的第一种可持续材料整合到正在进行的车型量产中。作为试点系列,EQS 和 EQE 将配备制造的电缆管道UBQ是一种从家庭垃圾中提取的塑料替代材料。在未来十年内,奔驰将把乘用车中的二次原材料份额提高到平均 40%。

可持续的 UBQ材料是从混合生活垃圾的转化中获得的,迄今为止,这些垃圾很难回收,因此经常进行热处理或最终进入垃圾填埋场。该材料的原料包括食物残渣、混合塑料、纸板和婴儿尿布。目前正在测试其他应用,例如车身底板、轮拱衬里和发动机舱盖板。

在奔驰,可持续性始于产品开发的早期阶段。该公司对二氧化碳排放和资源消耗采取整体方法。在开发车辆时,将重新考虑所有要使用的材料的组成,并研究更可持续的替代品的可能性。这适用于表面材料和客户不可见的材料。汽车内饰的例子包括可持续加工的皮革、高回收材料的使用和未来的创新材料。在车身和车身外壳中,梅赛德斯-奔驰依赖于减少二氧化碳排放的钢材等。这些车辆的设计旨在在其整个生命周期内尽可能地节约资源和环保。

汽车内饰是客户品牌体验的重要组成部分。最高的视觉和触觉质量是重中之重,此外还有舒适性、功能性和耐用性。自汽车问世以来,皮革一直是许多客户渴望的高品质内饰的代名词。在这里,梅赛德斯-奔驰也采取了整体方法来使这种奢侈品具有可持续性。

从明年开始,梅赛德斯-奔驰将陆续在所有车型系列中仅提供可持续生产和加工的皮革。考虑范围从牲畜养殖到制革过程。梅赛德斯-奔驰已经在其规范中要求遵守各种动物福利标准。对供应商的一个重要奖励要求是皮革供应链必须没有任何形式的非法砍伐森林,并且放牧区不会导致天然林的危害或损失。在这种情况下,对于更环保的鞣制工艺,未来只能使用完全不含铬的植物或替代可持续鞣剂 – 例如干燥的咖啡豆壳、栗子或其他可再生原材料的提取物。此外,梅赛德斯-奔驰产品的皮革只能在通过“皮革工作组”黄金标准认证的制革厂进行加工。这包括重要的环境方面,例如在制革过程中减少水、能源和化学品的使用。此外,梅赛德斯-奔驰与供应商合作,不断提高皮革产品的可持续性。为此,例如,要求合作伙伴对从农场到成品皮革的整个价值链进行生命周期评估。

可持续皮革替代品

与此同时,梅赛德斯-奔驰正在对真皮的无动物替代品进行深入研究。它们不仅应该是资源友好型的,而且还应该在所有参数中提供最高质量。梅赛德斯-奔驰 VISION EQXX 已经展示了真皮的替代品,例如由仙人掌纤维粉等可再生原材料制成。通过生物技术的力量,真菌菌丝体正在实验室中成长为创新的皮革替代品,指向可持续、豪华内饰设备的未来。在这些材料的开发和选择中,尽可能高的回收含量或使用可再生原材料代替石油基原材料是重中之重。各种装饰选项包括高品质皮革复制品以及具有绒面革外观和触感的超细纤维抓绒面料。它用于汽车内饰,例如座椅套、车顶衬里和立柱饰板,并含有高比例的回收材料,未来将不断增加。

通过创新的回收材料节约资源

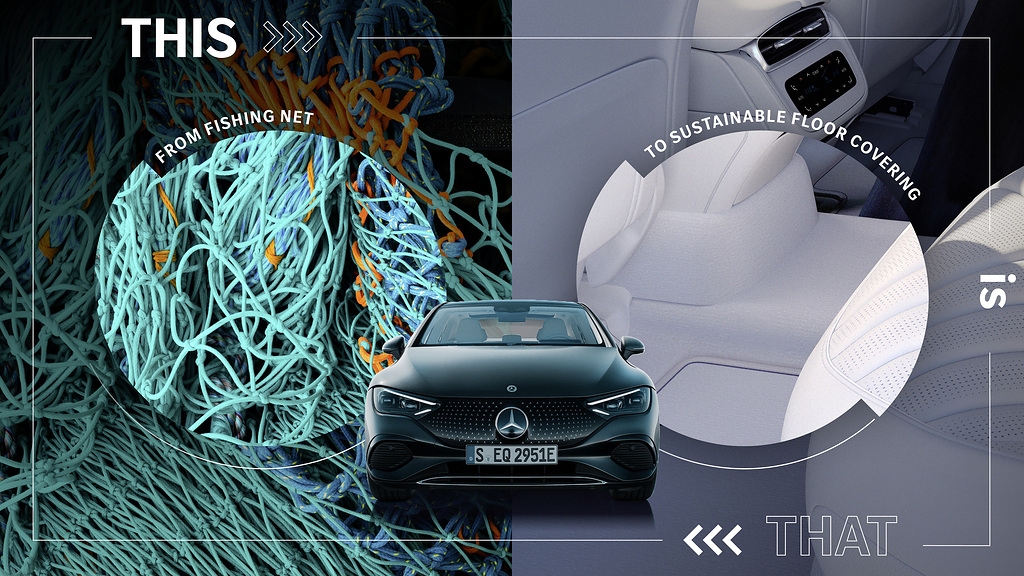

如今,回收材料已经在许多车辆中进行批量生产。例如,在内饰方面,梅赛德斯-奔驰提供各种高品质的内饰面料,这些面料由高达 100% 回收的 PET 瓶制成,此外还有皮革仿制品和超细纤维。EQS 的地板覆盖物使用来自回收地毯和回收渔网的尼龙纱线。与新材料相比,一吨这种纱线可以减少超过 6.5 吨的二氧化碳排放。此外,梅赛德斯-奔驰还依靠使用天然纤维,用可再生原料替代传统塑料。

打造未来的可持续材料

在 Group Research 中,该公司正在研究一系列符合梅赛德斯-奔驰可持续性和质量高标准的有前途的材料。这包括通过创新化学回收获得的具有涂漆表面的高性能塑料。在化学回收中,特别是用过的轮胎和其他难以回收的塑料废物被分解成它们的化学成分,从而可以从中生产出绝对新的材料。化学回收原料与可再生原料生物甲烷的结合减少了化石资源的使用。这种材料很快就会用于门把手。

另一种可用于后座垫的有前途的材料是部分基于二氧化碳的泡沫材料。在多元醇中,这种汽车级聚氨酯泡沫的主要成分 CO2 会被化学结合,否则会释放到大气中。二氧化碳可占多元醇重量的20%。此外,梅赛德斯-奔驰正在深入研究是否准备好批量生产在 VISION EQXX 中展示的更多创新材料。其中包括一种完全不含动物产品的仿丝绸生物技术生产的纺织品,以及由竹纤维制成的地毯。这些材料不仅特别具有可持续性,而且具有精美的视觉和触觉体验。

减少二氧化碳排放的钢

作为 Ambition 2039 的一部分,梅赛德斯-奔驰正在追求实现钢铁供应链脱碳的目标,刻意专注于避免和减少二氧化碳排放,而不是补偿。通过这种方式,作为第一步,该公司始终如一地减少钢铁供应链中的二氧化碳排放:VISION EQXX 使用 Salzgitter Flachstahl GmbH 的二氧化碳减排扁钢,该扁钢 100% 由电弧炉中的废钢生产。目前的 A-Class、E-Class、新 C-Class 和 EQE 的初始应用中同时集成了超过 60% 的 CO2 减少的低合金牌号。

因此,梅赛德斯-奔驰是第一家将这种资源节约型、二氧化碳减排量的钣金投入批量生产的汽车制造商。Mercedes-Benz AG 与 Salzgitter Flachstahl GmbH 的合作获得了 2021 年“CO2 效率”类别的 MATERIALICA 设计+技术金奖。此外,梅赛德斯-奔驰从美国供应商 Big River Steel 采购钢材,通过使用回收废钢和可再生能源,将钢铁生产中的二氧化碳排放量减少 70% 以上。相比之下,使用经典高炉生产的钢铁每吨平均排放超过两吨的二氧化碳。

从 2025 年开始:不含二氧化碳的钢

下一步,从 2025 年开始,梅赛德斯-奔驰将在各种车型中使用几乎完全不含二氧化碳的钢材,这要归功于用氢而不是焦煤制造。为此,该公司成为首家入股瑞典初创公司 H2 Green Steel (H2GS) 的汽车制造商。作为与瑞典钢铁制造商 SSAB 合作的一部分,今年已经计划推出第一个由无化石钢制成的白车身应用原型部件。该合作伙伴将在其位于吕勒奥的试验工厂生产一种用氢制成的铁钢,可用于车身的安全相关区域。通过合作伙伴关系,梅赛德斯-奔驰推动了钢铁行业的转型,加速了欧洲无二氧化碳钢铁的开发和生产。

供应链的脱碳还包括再生铝

在铝的使用中,供应链的脱碳也一直在进行。随着奔驰AMG SL 的上市,另一场全球首发正处于起步阶段。在奔驰-AMG SL 的白车身中,首次使用了由高达 100% 回收铝废料制成的压铸合金制成的结构铸件。在铝生产中,这可以节省超过 90% 的二氧化碳排放量。